精密箱型结构件由16Mn和软磁钢焊接而成的,对制造尺寸精度和尺寸稳定性有ji高要求,在3000mm长度内的不直度或不平面度应不大于1mm,因此在精加工前必须对零件进行消除应力处理。根据结构件的生产工艺要求,结构件为箱型体,在软磁钢板焊合后,内壁无法实施热喷铝工艺,所以在软磁钢板焊前进行内壁的热喷铝,但传统的热时效工艺会造成焊前的抗氧化热喷铝层的失效,因此决定引进新工艺-振动时效。本文通过动应力分析和振动时效工艺前后残余应力测量数据对比,判断振动时效工艺的可靠性和有效性。

振动时效工艺方案

振动工艺方案

结构件是箱型梁构造,振动时效一般可确定两种振型;扭曲振动和弯曲振动。其中,扭曲振动可以获得在整个构件上较均匀的动应力,所以本次试验只研究扭曲振动。

角焊缝测量点分布

本次试验从已完成矫形的精密箱型结构中随机抽取两根进行残余应力测量,每根结构件选取6个测量位置。以往的试验表明,结构件的角焊缝是焊接工艺顺序中的最后焊缝,其残余应力水平高于其他焊缝。因此,选择测点分布于结构件的角焊缝上,对每个测位按振动前、后进行两次测量,以比较振动时效后及总体工艺的消应力效果。

振动时效工艺效果评定

振动时效工艺效果评定方法主要有三种;参数曲线观测法、残余应力测量法、精度稳定性检测,同时对动应力的幅值有明确的规定。

图1精密箱型结构件振动时效工艺曲线

参数曲线分析

残余应力测量

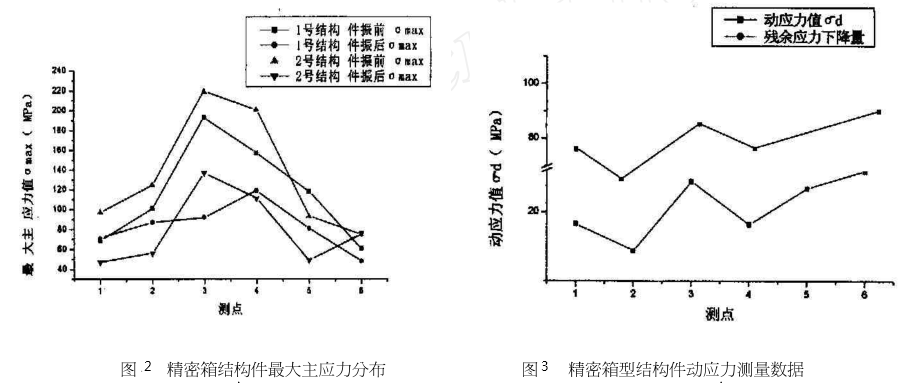

采用盲孔法测量振动前后结构件各测点的残余应力,结果表明:振动时效后结构件的应力水平明显下降。以zui大主应力为例,结构件1焊后zui大主应力呈现两端小,中间大的形式分布,平均值σmax1=17MPa,振动时效后zui大主应力平均值σmax1=83MPa;结构件2焊后zui大主应力平均值σmax1=135MPa,振动时效后zui大主应力平均值σmax1=79MPa。两根精密型箱型梁结构件zui大主应力差逐步减小,zui大主应力平均值下降率分别为29%和41%。可以看出,最终残余应力分布趋向均匀,消除应力效果明显,并有很好的重复性;同时,两根结构件振动时效后的zui大主应力平均值仅为理论zui大残余应力值的23%,从而证实振动时效工艺稳定、可靠。

动应力测量

动应力是评价振动时效最重要的工艺参数,可以确定振动的受控状况,并应用动应力幅值及加载次数评价振动时效消应力效果。试验证明,当动应力大于10MPa时就可以获得消应力效果。所测的的数据表明,精密型结构件的动应力幅值为14.4-25.9MPa,并以原始残余峰值应力水平为355MPa进行计算,平均消应力效果达到25.3%,与残余应力测量的应力下降率结果接近。综合两次振动时效应力效果,应力动应力判据方法确认本次精密箱型结构件振动时效工艺试验有效,可靠。

结论

1.根据GB/T25713-2010标准,采用参数曲线观测法,验证振动时效工艺有效。

2.动应力测量结果表明,应用现行振动时效工艺,在构件上获取的动应力值满足试验要求。通过振动,可有效的消除宏观残余应力,主应力下降量可达30%,证实振动时效工艺有效。

3.残余应力测量结果表明:结构件残余应力总体分布状态为两端小,中间大,应力分布符合焊接结构力学规律和有限元分析结算结果。经过振动时效后,zui大主应力差减小,残余应力的最终分布趋向均匀,证实振动时效工艺有效。

4.两根结构件经矫形和振动时效后,其zui大主应力平均值分别为83MPa和79MPa,非常接近,仅为理论zui大残余应力的23%。其zui大主应力平均值下降率分别为29%和41%,与动应力测量评估结果水平相当,从而确认振动时效工艺稳定可靠。

本文地址: https://www.xsyiq.com/42663.html

网站内容如侵犯了您的权益,请联系我们删除。